Auf welchen Grundlagen beruht Fräsen? Welche Fräsverfahren gibt es? Was für Werkstoffe können bearbeitet werden? Hier finden Sie passende Antworten mit Fachwissen zum Thema Fräsen als spanendes Fertigungsverfahren. Informieren Sie sich anhand Wort und Bild und tauchen Sie ein in die Welt dieser faszinierenden Fertigungskunst.

Fräsen verständlich und einfach erklärt

* Schnell. Sicher. Gebührenfrei.

Fragen zum Thema „Fräsen“ in der Fertigung

Trennen in der Einteilung nach DIN 8589

Die zerspanenden Fertigungsverfahren werden nach DIN 8589 in zwei Bereiche untergliedert. Man unterscheidet dabei zwischen dem Spanen mit geometrisch bestimmten Schneiden und dem Spanen mit geometrisch nicht festgelegten Schneiden. Beide Verfahren dienen der Formgebung und der Zusammenhang des Werkstoffes im Bearbeitungsbereich aufgelöst.

Spanen mit geometrisch bestimmten Schneiden

- Drehen, Fräsen

- Bohren, Senken, Reiben

- Hobeln, Stoßen, Räumen

- Sägen, Feilen, Raspeln

- Schaben und Meißeln

Spanen mit geometrisch unbestimmten Schneiden

- Rotationsschleifen

- Bandschleifen

- Hubschleifen

- Honen, Läppen

- Strahlspanen, Gleitspanen

Was ist Fräsen und welche Merkmale kennzeichnen diese Technik?

Fräsen Definition

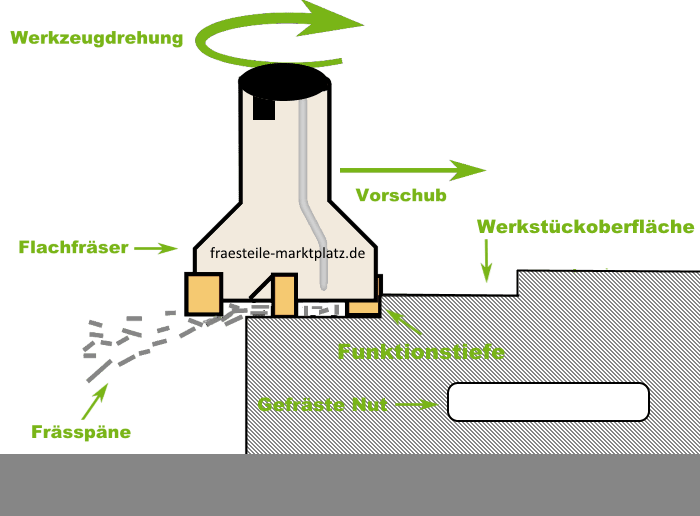

Fräsen ist die optimale Lösung zur spanenden Fertigung planer Flächen oder anspruchsvoller 3D-Geometrien und zählt nach DIN 8589 zu den Trennverfahren mit geometrisch bestimmten Schneiden. Der Bearbeitungsprozess erfolgt mit speziellen Werkzeugen auf automatisierten Fräsmaschinen, welche neben Kunststoff und Holz fast alle Metalle sicher fräsen. Merkmal dieses Zerspanverfahrens sind die kreisförmigen Bewegungen zur Spanabnahme mit meist mehrzahnigen Werkzeugen und immer wiederkehrenden Spanunterbrechungen. Dabei folgt jeder Umdrehung des Fräsers auf den Eingriff der Schneiden der Austritt aus dem Werkstück, weshalb Temperatur- und Schnittkraftschwankungen ein weiteres bestimmendes Merkmal der Fräsbearbeitung sind. Diese Wechselbeanspruchung erfordert den Einsatz von Maschinen und Schneidstoffen, welche speziell auf die dynamischen Belastungen beim Fräsen ausgelegt sind und eine optimale Materialabnahme für fehlerfreie Fertigungsprozesse mit engsten Toleranzen und feinsten Oberflächengüten ermöglichen.

Welche Zerspangrößen sollten beim Fräsen beachtet werden?

Allgemein

Die Ermittlung der optimalen Parameter ermöglicht ein wirtschaftliches Fräsen hochpräziser Formen. So können Frästeile mit hoher Präzision und Oberflächengüte ohne Probleme realisiert werden.

Schnittbreite

Die Schnittbreite bestimmt während der Bearbeitung, wie breit das Fräswerkzeug in das Werkstück eingreift. Dabei sollte die optimale Schnittbreite ca. 2/3 vom Durchmesser des Werkzeugs betragen.

Schnittgeschwindigkeit

Die Schnittgeschwindigkeit richtet sich beim Fräsen nach Material und Schneidstoff und sollte möglichst groß gewählt werden, um eine möglichst wirtschaftliche Fertigung von Frästeilen ohne Rattern zu gewährleisten.

Schnitttiefe

Die radiale Schnitttiefe bezeichnet beim Schaft- und Scheibenfräsen die radiale Einstellung des Werkzeuges. Dagegen legt die axiale Einstelltiefe beim Plan- und Schaftfräsen das Zeitspanvolumen fest.

Vorschubbewegung

Bestimmt die erreichbare Oberflächengüte und die Schneidbelastung. Mit der Vergrößerung des Vorschubes nehmen die Spanungsdicke und Schnittkraft sowie der Werkzeugverschleiß zu.

Eingriffswinkel

Ist der Winkel zwischen Ein- und Austritt und bestimmt die Anzahl der gleichzeitig im Eingriff befindlichen Schneiden. Dabei gilt: Je mehr Schneiden im Einsatz sind desto ruhiger ist der Fräsverlauf.

Spanungsdicke

Beim Umfangsfräsen wird die Spandicke über die Schnitttiefe, Fräsdurchmesser und Vorschub je Zahn ermittelt, während sich die Schneidenbelasung beim Stirnfräsen nach der mittigen Spandicke richtet.

Zeitspanungsvolumen

Das Zeitspanungsvolumen gibt das abgetragene Volumen des Werkstückes pro Minute an und ist somit ein wesentliches Kriterium für die Wirtschaftlichkeit eines Fertigungsverfahrens in der Produktion.

Was ist beim Fräsen von Metall, Kunststoff und Holz zu beachten?

Was ist beim Fräsen von Metall zu beachten?

Die Schnittgeschwindigkeit beim Fräsen von Metall ist abhängig von der jeweiligen Materialhärte und Oberflächengüte. Dabei gilt: Werden keine großen Ansprüche an Präzision und Wirtschaftlichkeit gestellt, wird häufig mit einer Schnittgeschwindigkeit von ungefähr 20–300 m/min. gearbeitet. Dagegen erfolgt Präzisionsfräsen und CNC-Fräsen mit Schnittgeschwindigkeiten von bis zu 10.000 m/min und optimal abgestimmten Schneidparametern. Der Einsatz spezieller Kühlmittel ist dabei abhängig vom Wärmegrad der Schnittzone, weshalb Schlichten oder Feinfräsen meist mit und Schruppen ohne Kühlung erfolgen.

Können Kunststoffe gefräst werden?

Ob Thermoplaste, Elastomere, Duroplaste oder Acrylglas – Fast alle Kunststoffe können mittels Fräsen sicher bearbeitet werden. Doch sollten Anwender wie beim Zerspanen von Metall über hohes Fachwissen verfügen, um Fräsarbeiten mit überzeugenden Ergebnissen ausführen zu können. Die Eigenschaften der jeweiligen Kunststoffe sind dabei wichtige Merkmale, da Kunststoffe auf thermische und mechanische Beeinflussung während des Fräsvorgangs unterschiedlich reagieren. Auch sollte die richtige Werkzeugwahl, Aufspannung und Zerspanstrategie beim Fräsen von Kunststoffen beachtet werden.

Wie werden Holzfrästeile gefertigt?

Frästeile aus Holz werden mit hohen Schnittgeschwindigkeiten und ohne Kühlmittel gefertigt. Beim Bearbeitungsprozess bildet sich an der Werkstückoberfläche eine hohe Wärmeentwicklung, da Holz ein schlechter Wärmeleiter ist. Deshalb sollten Vorschub und Frästiefe optimal gewählt werden, um Brandspuren an der Oberfläche des Werkstückes zu vermeiden.

Welche Fräsverfahren gibt es?

Die Verfahren der Frästechnik

Fräsen ist eine unverzichtbare Basistechnologie für die spanende Fertigungstechnik und wird in konventionell und CNC-Fräsen untergliedert. Dabei kamen in der industriellen Fertigung lange Zeit konventionelle Anlagen zum Einsatz, welche durch CNC-gesteuerte Fräsmaschinen abgelöst worden sind und nur noch für einfache Arbeiten Anwendung finden.

Wie funktioniert das CNC-gesteuerte Fräsen?

CNC-Fräsen erfolgt auf numerisch gesteuerten Bearbeitungszentren, welche über eine automatisierte Bahnsteuerung für bis zu 8 Achsen verfügen. Die einzelnen Achsen können dabei einzelnen oder zusammen mit Vorschüben gesteuert werden und die Verfahrenswege werden mit sogenannten Glasmessleisten gemessen. In Verbindung mit einem integrierten Werkzeugwechsler mit Magazin kann der Fertigungsablauf voll automatisiert durchgeführt werden. Unterstützend wirken sich auch werkstattspezifische Programmiersysteme aus, mit welchen sich anspruchvolle Fräsaufgaben schnell und einfach programmieren lassen. Ergänzend kommen die Werkzeugverwaltung mit der Standzeitüberwachung und die Echtzeitsimulation der Frästeilebearbeitung zu.

Wie schnell kann gefräst werden?

Hochgeschwindigkeitsfräsen ist eine Alternative zum Erodieren und punktet mit wesentlich höheren Vorschub- und Schnittgeschwindigkeiten, welche mit bis zu 8000m/min gegenüber normalem Fräsen um fünf bis zehnmal höher sind. Dabei lassen sich alle Fräsaufgaben mit feinsten Oberflächengüten und einem bis zu 30-fach größerem Zeitspanungsvolumen sicher realisieren, weshalb HSC-Bearbeitung gerade in sensiblen Branchen zu einer wichtigen Fertigungstechnologie geworden ist. Häufige Anwendungsgebiete sind die Herstellung von Freimformgeometrien, Werkzeugen und Spritzgussformen, Elektroden zum Senkerodieren, Motorenteile oder Präzisionskomponenten für die Luft- und Raumfahrtindustrie.

Was ist Gegenlauffräsen?

Beim Gegenlauffräsen ist die Drehbewegung des Werkzeuges gegen die Bewegung des Werkstückes gerichtet. Bevor die Schneide in das Material eintritt, kommt es zu einem Anfangsgleiten der Schneide über die Werkstückoberfläche, welches mit einem starken Freiflächenverschleiß verbunden ist. Dies verfestigt das vorhandene Gefüge, sodass eine Reibung entsteht und die Schneide in den Werkstoff dringt. Dabei ist die Schneidkraft noch gering, da noch wenig Material abgetragen werden muss. Der Kraftaufwand steigt mit der Dauer des Fräsvorgangs und erreicht seinen maximalen Wert kurz bevor der Kommaspan abgetrennt wird. Da beim Gegenlauffräsen der Fräser bei der Spanbildung zum Werkstück gezogen wird, können weiche Materialien aufgrund der hohen Zerspanungskräfte vom Aufspanntisch abgehoben werden.

Wie funktioniert das Gleichlauffräsen?

Beim Gleichlauffräsen bewegt sich die rotierende Werkzeugschneide in Richtung des Vektors der Werkstückvorschubrichtung und dringt im Gegensatz zum Gegenlauffräsen, ohne Angleiten schnell in das Werkstück ein. So ist die Schnittkraft beim Schneideneintritt am größten und verringert sich kontinuierlich mit der abnehmenden Spandicke. Da der Span beim Gleichlauffräsen zum Schneidenaustritt hin immer dünner wird, ist auch die Fertigung von Frästeilen mit einer hohen Oberflächenqualität möglich. Doch sollte beachtet werden, dass stets eine Schneide im Eingriff ist und die Vorschubeinrichtung des Schlittens der Fräsmaschine absolut spielfrei arbeitet. Die Vorschubgeschwindigkeit kann dabei mit der gleichen Standzeit wie beim Gegenlauffräsen um 50% erhöht werden, da der Schneiden- und Freiflächenverschleiß geringer ist.

- Planfräsen erfolgt mit Fräsköpfen und erzeugt ebene Flächen

- Eckfräsen für die Bearbeitung von Absätzen und großen Flächen

- Formfräsen kommt für die Fertigung räumlicher Flächen zu Einsatz

- Profilfräsen für die Fräsbearbeitung von Führungen

- Wasserstrahlfräsen erfolgt mit einem Hochdruckwasserstrahl

- Walzfräsen kommt bei der Fertigung von Zahnrädern zum Einsatz

- Schraubfräsen dient dem Bearbeiten von Schrauben und Spindeln

- Rundfräsen findet Anwendung für die Fertigung zylindrischer Frästeile

- Schlagzahnfräsen gewährleistet eine hohe Oberflächengüte

- Tauchfräsen eignet sich dazu, um große Tiefen auf einmal zu zerspanen

- CNC-Fräsen / HSC-Technik

-

Wie funktioniert das CNC-gesteuerte Fräsen?

CNC-Fräsen erfolgt auf numerisch gesteuerten Bearbeitungszentren, welche über eine automatisierte Bahnsteuerung für bis zu 8 Achsen verfügen. Die einzelnen Achsen können dabei einzelnen oder zusammen mit Vorschüben gesteuert werden und die Verfahrenswege werden mit sogenannten Glasmessleisten gemessen. In Verbindung mit einem integrierten Werkzeugwechsler mit Magazin kann der Fertigungsablauf voll automatisiert durchgeführt werden. Unterstützend wirken sich auch werkstattspezifische Programmiersysteme aus, mit welchen sich anspruchvolle Fräsaufgaben schnell und einfach programmieren lassen. Ergänzend kommen die Werkzeugverwaltung mit der Standzeitüberwachung und die Echtzeitsimulation der Frästeilebearbeitung zu.

Wie schnell kann gefräst werden?

Hochgeschwindigkeitsfräsen ist eine Alternative zum Erodieren und punktet mit wesentlich höheren Vorschub- und Schnittgeschwindigkeiten, welche mit bis zu 8000m/min gegenüber normalem Fräsen um fünf bis zehnmal höher sind. Dabei lassen sich alle Fräsaufgaben mit feinsten Oberflächengüten und einem bis zu 30-fach größerem Zeitspanungsvolumen sicher realisieren, weshalb HSC-Bearbeitung gerade in sensiblen Branchen zu einer wichtigen Fertigungstechnologie geworden ist. Häufige Anwendungsgebiete sind die Herstellung von Freimformgeometrien, Werkzeugen und Spritzgussformen, Elektroden zum Senkerodieren, Motorenteile oder Präzisionskomponenten für die Luft- und Raumfahrtindustrie.

- Gegenlauffräsen / Gleichlauffräsen

-

Was ist Gegenlauffräsen?

Beim Gegenlauffräsen ist die Drehbewegung des Werkzeuges gegen die Bewegung des Werkstückes gerichtet. Bevor die Schneide in das Material eintritt, kommt es zu einem Anfangsgleiten der Schneide über die Werkstückoberfläche, welches mit einem starken Freiflächenverschleiß verbunden ist. Dies verfestigt das vorhandene Gefüge, sodass eine Reibung entsteht und die Schneide in den Werkstoff dringt. Dabei ist die Schneidkraft noch gering, da noch wenig Material abgetragen werden muss. Der Kraftaufwand steigt mit der Dauer des Fräsvorgangs und erreicht seinen maximalen Wert kurz bevor der Kommaspan abgetrennt wird. Da beim Gegenlauffräsen der Fräser bei der Spanbildung zum Werkstück gezogen wird, können weiche Materialien aufgrund der hohen Zerspanungskräfte vom Aufspanntisch abgehoben werden.

Wie funktioniert das Gleichlauffräsen?

Beim Gleichlauffräsen bewegt sich die rotierende Werkzeugschneide in Richtung des Vektors der Werkstückvorschubrichtung und dringt im Gegensatz zum Gegenlauffräsen, ohne Angleiten schnell in das Werkstück ein. So ist die Schnittkraft beim Schneideneintritt am größten und verringert sich kontinuierlich mit der abnehmenden Spandicke. Da der Span beim Gleichlauffräsen zum Schneidenaustritt hin immer dünner wird, ist auch die Fertigung von Frästeilen mit einer hohen Oberflächenqualität möglich. Doch sollte beachtet werden, dass stets eine Schneide im Eingriff ist und die Vorschubeinrichtung des Schlittens der Fräsmaschine absolut spielfrei arbeitet. Die Vorschubgeschwindigkeit kann dabei mit der gleichen Standzeit wie beim Gegenlauffräsen um 50% erhöht werden, da der Schneiden- und Freiflächenverschleiß geringer ist.

- Verfahren und Anwendungen

-

- Planfräsen erfolgt mit Fräsköpfen und erzeugt ebene Flächen

- Eckfräsen für die Bearbeitung von Absätzen und großen Flächen

- Formfräsen kommt für die Fertigung räumlicher Flächen zu Einsatz

- Profilfräsen für die Fräsbearbeitung von Führungen

- Wasserstrahlfräsen erfolgt mit einem Hochdruckwasserstrahl

- Walzfräsen kommt bei der Fertigung von Zahnrädern zum Einsatz

- Schraubfräsen dient dem Bearbeiten von Schrauben und Spindeln

- Rundfräsen findet Anwendung für die Fertigung zylindrischer Frästeile

- Schlagzahnfräsen gewährleistet eine hohe Oberflächengüte

- Tauchfräsen eignet sich dazu, um große Tiefen auf einmal zu zerspanen

Was für Maschinen und Werkzeuge werden zum Fräsen verwendet?

Maschinen zum Fräsen

Fräsmaschinen gehören zu den weltweit am meisten in die Fertigung integrierten spanenden Werkzeugmaschinen und verfügen über mindestens drei Achsen, welche manuell oder auch CNC-gesteuert werden. Doch haben CNC-gesteuerte Fräsmaschinen konventionelle Systeme fast vollständig abgelöst, da mit werkstattorientierten Programmiersystemen und intelligenten Werkzeugwechslern mit Standzeitenüberwachung auch anspruchsvolle Fräsarbeiten wirtschaftlich realisiert werden können.

Werkzeuge für die Fräsbearbeitung

Fräswerkzeuge verfügen über eine oder mehrere Schneiden und finden auf Fräsmaschinen oder automatisierten Bearbeitungszentren Einsatz. Dabei tragen diese Schneidwerkzeuge mittels rotierenden Bewegungen, Material von der Oberfläche des Werkstückes zerspanend ab. Unterschieden wird dabei nach der Art der Mitnahme (Schaft- oder Aufsteckfräser), dem Schneidstoff, der Schneidenform (Schruppen, Schlichten) und der jeweiligen Frässtrategie (Nutenfräsen, Planfräsen, Eckfräsen).

Weitere oft gestellte Fragen zum Thema „Fräsen“

Was bedeutet Fräsen?

Fräsen ist nach DIN 8589 ein zerspanendes Fertigungsverfahren mit geometrisch bestimmten Schneiden zur Herstellung einfacher und komplexer Formen aus Metall, Kunststoff oder Holz. Der Fertigungsprozess beruht auf einer materialabtragenden Funktionsweise und erfolgt mit rotationsförmigen Bewegungen zur Spanabnahme. Aufgrund der hohen Flexibilität und Vielseitigkeit ist Fräsen neben dem Drehen zu wichtigen Basistechnologie der allgemeinen Fertigungsindustrie geworden.

Fräsen beruht auf einer materialabtragenden Funktionsweise mit speziellen Fräswerkzeugen, welche sich mit hoher Geschwindigkeit um die eigene Achse drehen und mit rotationsförmigen Bewegungen das Material spanförmig von der Oberfläche formgenau abtragen.

Hochgeschwindigkeitsfräsen (engl. High-Speed-Cutting) ist ein spezielles Fräsverfahren mit hohen Vorschub- und Schnittgeschwindigkeiten von bis zu 8000m/min und einem bis zu 30-fach größerem Zeitspanungsvolumen gegenüber konventionellen Zerspanungsverfahren.

Je nach Material lassen sich beim Fräsen mit optimal eingestellten Fertigungsparametern Genauigkeiten im Toleranzbereich von bis zu ±1 μm und Oberflächengüten von Ra < 25 µm sicher realisieren.

Drehen und Fräsen sind spanende Fertigungsverfahren, mit welchen Metalle, Kunststoffe oder Holz in eine im Vorfeld festgelegte Form gebracht werden. Ein grundsätzlicher Unterschied dieser beiden Verfahren besteht darin, dass das Werkstück beim Fräsen fest eingespannt ist und die Zerspanung durch die rotierenden Bewegungen des Fräswerkzeuges erfolgt. Dagegen bewegt sich beim Drehen das zu bearbeitende Material um die eigene Achse und führt mit seiner kreisförmigen Rotation die Hauptschnittbewegung aus, während das fest eingespannte Drehwerkzeug auf einem Schlitten entsprechend der Formgebung am Werkstück entlang bewegt wird.

Nach DIN 8589 zählt Fräsen zu den Verfahren Spanen mit geometrisch bestimmten Schneiden und dient der Herstellung planer Flächen und rotationssymmetrischer Teile. Wesentliche Aufgabe dieses Zerspanverfahrens ist die präzise Formgebung von Metall, Kunststoff oder Holz, weshalb die richtigen Zerspangrößen und Schnittgeschwindigkeit wichtige Merkmale für toleranzgenaue Fräsung sind. Beim Bearbeitungsprozess ist das Werkstück fest eingespannt, während das Fräswerkzeug entlang der vorgegebenen Kontur entlang geführt wird und mit rotationsförmigen Bewegungen das Material entfernt. Dabei unterscheidet man nach der Laufrichtung in Gegenlauf- und Gleichlauffräsen, der zu fräsenden Flächenform in Plan-, Eck- und Formfräsen sowie nach der Lage der Fräserschneiden.

CAD steht für „computer aided design“ und bezeichnet Softwareprogramme, welche eine rechnerbasierte Konstruktion von Bauteilen ermöglicht. Dabei werden mit speziellen CAD-Programmen detailgenaue 3D-Modelle des gewünschten Bauteils erzeugt, weshalb Fehler im Konstruktionsprozess schon im Vorfeld vermieden werden und eine optimale Funktionsfähigkeit der Frästeile garantiert ist.

Stirnfräsen ermöglicht die Herstellung planer Flächen mit einem ratterfreien Werkzeugverlauf und einer hervorragenden Oberflächengüte. Dabei zerspanen die Umfangsschneiden das Material, während die Stirnschneiden im selben Arbeitsschritt die Oberflächen schlichten. Die Krafteinwirkung von Gleichlauf und Gegenlauf gleichen sich bei einer symetrischen Position des Fräswerkzeuges zum Werkstück dabei aus.

Schlichtfräser sind Fräswerkzeuge aus HSS-Stahl oder Hartmetall und zählen zu der Gruppe der Schaftfräser. Diese Fräser sind universell einsetzbar und in verschiedenen geometrischen Ausführungen erhältlich, weshalb jede Anforderung fachgerecht ausgeführt werden kann und sich mit den entsprechenden Trägersystemen beim Schlichtfräsen meist Oberflächengüten von bis Ra = 0,5 μm erreichen lassen.

Weblinks mit Fachwissen zu weiteren Fertigungsverfahren

Erodieren

Erodieren ist ein abtragendes Bearbeitungsverfahren für alle elektrisch leitenden Werkstoffe. Man unterscheidet dabei zwischen dem Draht- und Senkerodieren.

Hier wird das Drahterodieren und die Senkerosion praxisnah erklärt.

Drehbearbeitung

Drehen ist ein weiteres spanendes Fertigungsverfahren. Erfahren Sie wie diese Technik funktioniert und welche Vorteile die Drehbearbeitung ermöglicht.

Mehr über die Funktionsweise erfahren Sie hier.